零售nm500耐磨鋼板廠家:高效含鐵塵泥資源回收利用體系在寧鋼的實踐與創新

資源的可持續利用是新世紀提出的環保理念,鋼鐵廠的塵泥回收利用已經成為鋼鐵生產技術研發的重點內容之一。從可持續發展的觀點來看,鋼鐵生產過程中產生的含鐵塵泥是一種資源,必須按照管理資源的模式來處理和利用含鐵塵泥。

秉承寧波鋼鐵有限公司“低成本、高效益”經營主題,寧波鋼鐵有限公司在含鐵塵泥回收利用上另避蹊徑,結合寧鋼實際情況,創造性的解決含鐵塵泥回收利用的難題,在不增加設備投資的基礎上,充分發揮工程技術人員的主觀能動性,在技術創新上走出了一條具有寧鋼特色的含鐵塵泥的資源化處理新路,一種高效含鐵塵泥資源回收利用體系應運而生。

2 體系建立的依據和目標

高效含鐵塵泥資源回收利用體系是依據化學元素質量平衡法這一基本原理建立,體系建立的目標:在高爐入爐有害元素滿足高爐冶煉的前提下,鋼鐵冶煉全流程產生的含鐵塵泥循環利用;在不增加設備投資的條件下,盡可能發揮工程技術人員的主觀能動性,實現含鐵塵泥均勻、穩定、有序配加、降低配礦成本,提高鐵水競爭力,發展循環經濟、提高資源利用率。

3 高效含鐵塵泥資源回收利用體系在寧鋼的實踐與創新

3.1 統一認識,制訂適合寧鋼條件的有害元素控制標準

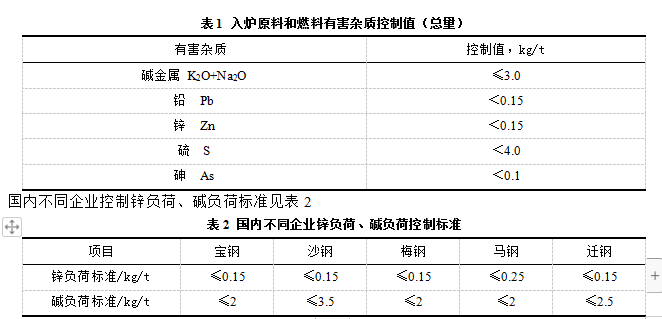

國內外對高爐入爐有害控制標準研究很多,不同企業各個高爐結合自身原燃料條件會對原燃料中的成分制定相應的控制標準,其中有害雜質元素是其中重要的一項,在相關文獻中均可查閱。高爐設計-煉鐵工藝設計理論與實踐,P94.對入爐原料和燃料有害雜質控制值(總量)有如下建議:

由于各家企業原燃料條件存在差異,且處理含鋅物料工藝不同,如馬鞍山鋼鐵股份有限公司就是通過轉底爐工藝處理含鋅物料后再(在)使用,使用后效果非常理想。寧波鋼鐵缺乏建立轉底爐工藝最基本條件,沒有建設場地,正常生產使用鐵礦粉堆場還借用寧波港務局礦石堆場一個料條進行生產周轉,機械地照搬照抄其它企業標準是行不通的,尤其是寧波鋼鐵在體系建立前高爐入爐鋅負荷較高,2011年鋅負荷平均達到0.474kg/t,按照上述標準控制有害元素,大量含有有害元素含鐵塵泥只能外賣或找堆場廢棄處理,要解決含鐵塵泥合理循環利用只有兩個途徑:一是從源頭控制入爐原料和燃料有害雜質總量,二是制訂適合寧波鋼鐵原燃料條件的有害元素控制標準,含鐵塵泥合理循環使用,滿足寧波鋼鐵生產需求,減少有害元素對高爐冶煉的危害。

3.2 加強基礎管理,制訂有害元素配加基本準則[1]

制訂有害元素配加基本準則是含鐵塵泥合理循環使用的基礎,有害元素配加基本準則的核心是含鋅物料的使用。鋅是與含鐵原料共存的元素,由于其還原溫度低 、液態鋅的沸點低 ,幾乎不能被渣鐵吸收,由于高爐本身不具備脫鋅條件,含鋅物料在高爐使用是一個循環富集的過程,必須想方設法減輕含鋅物料對高爐冶煉的危害,含Zn物料配加原則是含Zn物料控制與管理使用的前提條件,也是有害元素配加基本準則制訂成功與否的保證條件。由于含鋅物料含鋅成分差異性很大,尤其是高爐產出的含鋅物料,受高爐爐況順行程度的影響,不同時間、爐況順行程度不同產出的含鋅物料含鋅成分是不同的,同樣一座高爐產出含鐵塵泥物料鋅成分最大差異能達到幾十倍,配加原則的制定應根據含Zn物料成分穩定性及控制的難易程度來定。

含鋅物料配加的指導原則:Zn含量高、成分波動大且難以控制的物料優先考慮外賣處理,原則上嚴格控制加入量。

制訂有害元素配加基本準則需要根據各種不同含鐵塵泥有害元素成分及其穩定性來制訂,需要對各種含鐵塵泥物料進行系統的分析研究,從中找出有害元素成分變化的規律,按照高爐入爐有害元素控制標準,制訂各種不同含鐵塵泥的加入順序、加入方式及加入量,盡可能滿足燒結混勻造堆成分穩定的要求,盡可能滿足含鐵塵泥合理循環使用資源利用最大化的需求。

由于各家鋼鐵企業進廠原燃料指標根據自身企業性質要求決定,含鋅物料來源不同,回收利用含鐵塵泥處理方式不同,有害元素配加基本準則只能依據企業自身特點來量身定制,適合自己的才是最好的,不能一概而論。

3.3 強化資源回收管理,建立公司內部資源回收協調機制

鋼鐵企業含鐵塵泥一般來自于煉鐵、煉鋼、軋鋼等生產工藝,主要包括燒結除塵灰、煉鐵除塵灰、煉鐵瓦斯灰、煉鐵瓦斯泥、煉鋼轉爐泥、煉鋼除塵灰和軋鋼二次污泥等。含鐵塵泥循環利用在寧波鋼鐵主要是參與燒結混勻礦混勻造堆,由于含鐵塵泥水分含量不同,參與燒結混勻礦混勻造堆方式不同,同時為保證含鐵塵泥配加量、混勻礦成分基本均勻穩定,需要建立含鐵塵泥有害元素配加協調機制,協調公司各有關職能部門工作,明確各部門分工,各部門工作職責。

目前在公司層面協調機制主要是原料日課會制度,每周一由制造管理部原管中心組織,參加單位有煉鐵、焦化、采購、物流等部門,含鐵塵泥配加出現問題在會上各部門進行通報,由原管中心組織進行協調。

在這個有害元素配加協調機制中,含鐵塵泥回收利用主要工作由煉鐵廠完成,物流部負責含鐵塵泥物流運輸工作。

生產計劃指令,外部協調工作由公司各相關職能部門承擔。在整個實施的過程中,形成一個松散的專業團隊,日常工作通過郵件、電話進行溝通,出現問題召開專題會議進行解決。

3.4 強化溝通協調管理,建立有害元素配加測算系統協作團隊

高爐有害元素配加原則和含鐵塵泥使用測算系統的建立是一種高效含鐵塵泥資源回收利用體系的核心。

在體系的核心工作建立前,寧波鋼鐵曾經為解決含鐵塵泥合理回收利用做了大量工作,短時間內取得一定的效果。由于高爐入爐有害元素控制這一限制性環節沒有得到很好的解決,使用過程對高爐爐況穩定順行產生較大影響,據統計,2011年有半年多時間高爐Zn負荷接近0.6kg/t,Zn在爐內長周期循環富集對兩座高爐爐況產生嚴重影響,兩座高爐多次出現爐墻結厚的現象[2]。

高爐入爐有害元素對高爐冶煉產生的負面影響給寧波鋼鐵有限公司含鐵塵泥尤其是OG泥回收利用產生難度,很長時間公司南區料場積壓的OG泥堆存形成一座小山,既影響環境,又形成污染源,影響企業形象,影響OG泥合理回收利用。

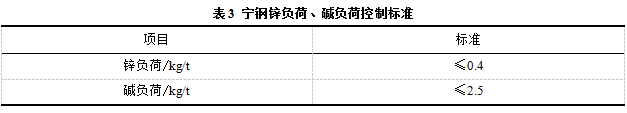

在建立高爐有害元素配加原則后,含鐵塵泥使用測算系統的建立解決了含鐵塵泥合理回收利用的問題。有害元素配加測算系統依據化學元素質量平衡法這一基本原理建立,這一測算系統主要是通過三級測算,即①公司配礦小組在制訂配礦方案時對含有害元素雜料配比進行初步核算,下達混勻造堆配比計劃;②煉鐵廠原燒技術組在制定混勻礦造堆計劃時對燒結礦成分進行測算,測算時含鋅物料燒結礦含鋅≤0.029%(即入爐鋅負荷≤0.4kg/t),含堿物料燒結礦含堿≤0.12%,核算含鐵塵泥有害元素是否滿足生產需求;③高爐技術組結合高爐實際用料情況再次進行核算,確保測算值控制在要求范圍內。

根據測算結果原燒技術組或高爐主任工程師與公司配礦小組溝通,向公司配礦小組提出使用配加建議。在三級測算系統確認無誤后,根據公司配礦小組混勻礦造堆計劃組織造堆。

有害元素配加測算系統的建立是寧波鋼鐵高效含鐵塵泥資源回收利用體系的一大創新,高爐有害元素配加原則和含鐵塵泥使用測算系統的建立最終解決含鐵塵泥回收利用的難題。

3.5 持續改進,建立入爐有害元素跟蹤反饋系統

按照PDCA循環基本工作原理,一種高效含鐵塵泥資源回收利用體系建立與完善是一個持續改進過程 ,它包括持續改進與不斷學習的四個循環反復的步驟,即計劃(Plan)、執行(Do)、檢查(Check/Study)、處理(Act)。缺少任何一個步驟體系建設都是不完善的,建立入爐有害元素跟蹤反饋系統正是對體系實際運行結果的一個跟蹤、檢查、反饋過程,有助于及時發現體系運行過程中出現的問題,及時予以糾正,有助于體系按照一個正確的軌道進行運行。

入爐有害元素跟蹤反饋系統包括三方面:煉鐵廠入爐原燃料成分周報、月報、有害元素異常成分指標分析。日常入爐有害元素成分跟蹤通過編制煉鐵廠入爐原燃料成分周報進行,每周有害元素成分、負荷等指標在周報里有詳細的數據及趨勢變化,有害元素出現異常數據苗頭時,信息能夠得到及時反饋,供高爐操作參考,及早采取預防措施,同時信息反饋給公司配礦小組,根據反饋信息及時修正配礦計劃;周期性入爐有害元素成分跟蹤通過編制煉鐵廠入爐原燃料成分月報進行,有害元素周期性富集情況、有害元素來源等在月報量有詳細的數據支撐,供制訂月度配煤、配礦計劃分析參考,當有害元素出現長周期富集,高爐操作者根據反饋的信息采取相應的對策,如鋅富集嚴重時配礦小組立即采取措施從源頭上降低含鋅物料使用的比例,堿富集嚴重時高爐操作者要及時降低爐渣堿度有利于排堿;有害元素指標長時間脫離控制值,由專業技術人員進行系統分析,分析指標異常原因并提出處理問題的措施,若指標異常是體系某個方面缺陷引起,則對《煉鐵廠有害元素配加基本準則》進行修訂。

3.6 通過體系建設將研究成果轉化為生產力

含鐵塵泥的使用與高爐入爐有害元素的控制是一對矛盾,從控制入爐有害元素的角度出發,含鐵(含鋅)塵泥配加越少越好,可以從源頭控制有害元素的加入量;從資源循環利用的角度出發,這些塵泥含鐵較高,有的含碳也相當高,是寶貴的二次資源。如果廢棄,不僅浪費資源,還會造成環境污染。

為解決含鐵塵泥富含有害元素對高爐生產的影響,寧波鋼鐵有限公司采取多種方法和措施開展了含鐵塵泥的使用科研攻關,如2014年通過JK小組活動,開展提高OG泥配加量的攻關活動,建立燒結礦鋅含量與混勻礦中OG泥和瓦斯灰的配比回歸模型:

Zn(%) = 0.00069 + 0.00890 OG泥配比 + 0.0172 瓦斯灰配比

研究出燒結礦鋅含量與OG泥配比正相關,通過分堆管理、分流使用,在燒結礦鋅含量未超標準的前提下有效提高了OG泥的消耗量,為制定高爐有害元素配加準則進行前期謀劃。

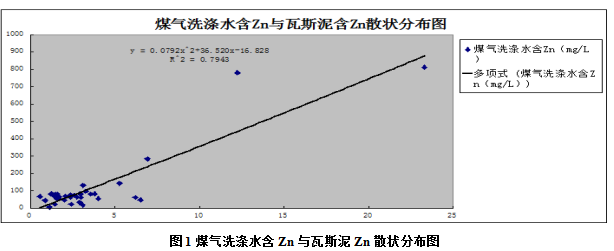

2015年通過高爐煤氣洗滌水含Zn測定研究[3],對煤氣濁循環系統的各項參數進行系統的統計分析,找出煤氣回水含Zn與瓦斯泥含量的相關性,對相關數據進行回歸,得出回歸方程如下(見圖1),預測瓦斯泥Zn量,通過計算控制燒結混勻礦造堆瓦斯泥加入量。

上述研究活動都具有局限性,受高爐爐況和外界條件變化影響很大,在特定條件(外部條件穩定)下實施都取得較好的效果,一旦外部條件發生變化,對應關系差距較大;但在入爐Zn負荷掌控上,準確度上有所提升,為制訂有害元素配加基本準則工作進一步開展打下較好的基礎。

在逐步掌握含鋅物料冶煉機理和配加規律后,經過多次PDCA循環實踐,解決了含鐵塵泥的使用與高爐入爐有害元素的控制的矛盾問題。2016年6月,修訂后適用于寧波鋼鐵現場條件的有害元素配加基本準則應運而生,為含鐵塵泥合理循環利用打下堅實基礎。

4 實施效果

4.1 含鐵塵泥回收使用量顯著提升

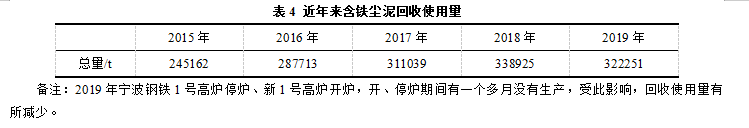

含鐵塵泥回收利用水平逐年提升,連續三年穩定在30萬噸以上,含鐵塵泥實現均勻穩定配加,配加量穩定提升,達到體系預期目標。

4.2 有效降低配礦成本

2017年~2019年,含鐵塵泥在煉鐵廠燒結混勻造堆作業中實際配加97.22萬噸,較2016年每年增加含鐵塵泥配加量3.64萬噸,體系實施后2017年~2019年產生的經濟效益如下:

含鐵塵泥配加經濟效益=(體系實施后使用含鐵塵泥總量/3-體系實施前含鐵塵泥使用總量)*3*鐵礦粉與含鐵塵泥差價

= ((311039+338925+322251)/3-287713)*3*300

=32723800元

相當于每年增加10907600元經濟效益。

4.3 減排效果非常明顯,社會效益巨大

2017年~2019年,體系建立后含鐵塵泥使用比體系建立前2016年多用10.9萬多噸,平均每年多用3.64萬噸,在目前環保形勢相當嚴峻的形勢下,減排效果非常明顯,社會效益巨大。

關于高效含鐵塵泥資源回收利用體系在寧鋼的實踐與創新的問題山東源達旺零售nm500耐磨鋼板廠家就為您介紹到這里,山東源達旺是一家專業的耐磨板銷售廠家,專注于耐磨鋼板、高強板的銷售,實力雄厚,質量有保證,歡迎廣大客戶前來咨詢訂購或來廠考察。

如果您對“零售nm500耐磨鋼板廠家:高效含鐵塵泥資源回收利”還有任何疑問?

請致電咨詢24小時免費熱線:0635-8819009,或在線咨詢我們客服

我們公司官方網站: http://www.sdxqg.com [網上預約價格更優惠]