山東批發nm400耐磨鋼板商:昆鋼新建(2500m3)高爐水渣處理工藝的方案選擇

昆鋼擬新建一座2500m3高爐,在水渣處理工藝方案的選擇上需要從場地布置、投資、節能、環保、安全、運行維護等方面綜合考慮。高爐煉鐵的水渣處理工藝經過生產的實踐和不斷篩選,水渣處理工藝基本上集中到了冷轉鼓機械式處理工藝和底濾法工藝兩類技術上。近年來,傳統的底濾法又發展成了新型環保底濾法。冷轉鼓機械式處理工藝:機械化程度高、方便收集乏汽、系統復雜、運維費用高、過濾后的水渣含水率高(18-20%±);傳統的底濾法:結構簡單、運行可靠、運維費用低、占地面積大、收集乏汽不方便、過濾后的水渣含水率較高(15-17%±)。經過不斷總結改進后的新型環保底濾法,繼承了傳統底濾法的優點,針對傳統底濾法的不足,在結構和控制上進行了改進提升。綜合分析對比三種水渣處理工藝,對新建高爐水渣處理的工藝方案選擇將有重要意義。

2 業內新型環保底濾法的實際應用案例

某廠1#高爐有效爐容2500m3,設有3個出鐵口,雙矩形出鐵場布置,2套環保底濾法沖渣系統緊貼出鐵場布置,在出鐵場外沿布置粒化塔,熔渣的水淬點設于粒化塔內,沒有沖渣溝,采用水淬箱+集氣筒+噴淋降溫冷凝一體化的粒化塔,降溫后的乏汽從塔頂口排出,塔高約40m,塔外的水渣溝長度僅3-5m就進入渣池。渣池結構為新型環保底濾工藝,單個池子過濾面積約7m×19m=133m2,每套沖渣系統設有2個渣池,1個渣池沖渣時另1個渣池進行行車撈渣,交替工作。每個池子配置熱水回水泵(2000m3/h)1臺、沖渣泵(2000m3/h)1臺,2個渣池總共2臺回水泵(2000m3/h)、2臺沖渣泵(2000m3/h),配置熱水冷卻塔(1200m3/h)2臺;2臺熱水泵(2000m3/h)的進水出水通過管道閥門系統并聯為一個整體,實現設備開1備1(;2臺沖渣泵(2000m3/h)的進水出水通過管道閥門系統并聯為一個整體,實現設備開1備1)。沖渣水總管為DN600,上塔熱水總管為DN600,補水管為DN200,粒化塔噴淋水總管為DN200,冷凝水回水總管為DN400。設有16t抓斗行車1臺,人工操作,抓取水渣后由渣池旁邊的下料漏斗進入汽車貨廂運走。整個系統的自動化、智能化配置水平不高,僅是基本實現了沖渣系統的中控室集中操作,熱水池水位、沖渣水量、噴淋水量的調節均為現場手動調節方式。設計沖渣水量2000m3/h,噴淋水量700m3/h。實際生產過程中,在高爐生產穩定后,以控制濾池的熱水水位為目標(既保證熱水能夠有效淹沒渣池過濾層,保證不出現熱水上塔泵吸入空氣發生汽蝕損壞設備,又保證水淬點沖制水渣的作業安全),以進出渣池水量平衡為核心,從投產初期的沖渣水量1800-2000m3/h,逐步調整減少水量;現在的實際情況是:沖渣水量僅為1000-1200m3/h,噴淋水量由開始的500-700m3/h減少到現在的180-300m3/h(結合氣象條件調整,天熱氣溫高時噴180-200m3/h,天冷氣溫低時噴240-300m3/h,冬季氣溫進一步降低時噴600m3/h左右),粒化塔頂排口處視覺上并沒有明顯“白羽”現象,排放情況非常好。系統投入運行以來一直穩定生產,水渣質量優良(玻璃化率達到98%),在節能、環保、安全方面效果明顯。

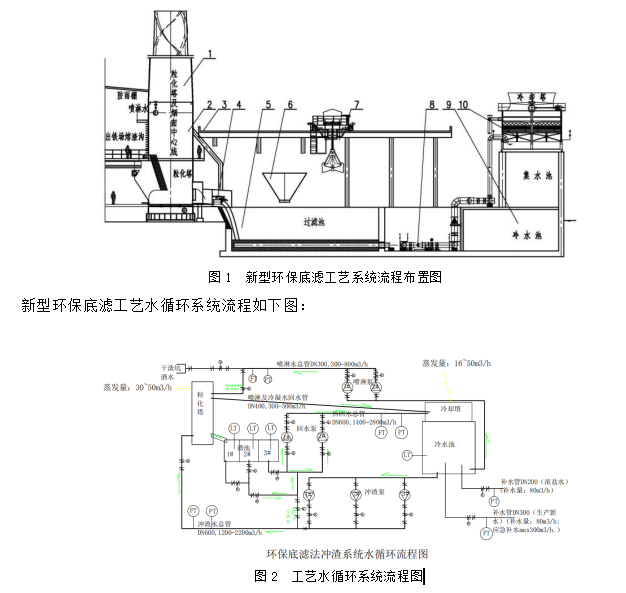

新型環保底濾工藝系統流程布置如下圖:

新型環保底濾法工藝自身循環水量大幅度減少,節電效果顯著;再者沖渣水溫控的比較低,系統蒸發量也明顯減少;若配套上粒化塔噴淋系統、濾池設置移動式集氣罩、智能化抓斗行車撈渣等手段,將使整套系統的工作環境和環保排放明顯改善,全系統可以實現遠程智能化管控,有效降低人員安全和職業衛生風險、降低生產成本。

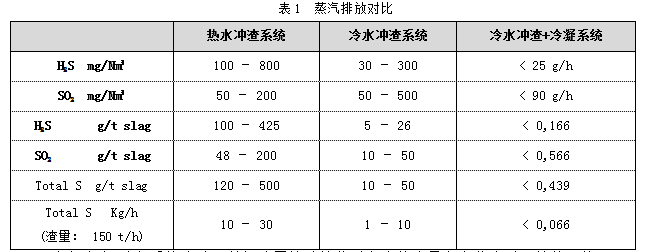

基于水渣蒸汽處理的冷凝系統工藝選擇的不同,水渣工藝蒸汽S排放對比如下表1所示:

冷水沖渣+冷凝系統水渣工藝解決了熔渣粒化時產生的大量有害蒸汽對環境的污染,環保排放得到了較大改善,符合國家環保要求。

3 新型環保底濾工藝系統與機械式水渣處理系統的對比分析

業內多家鋼廠都經歷了從機械式水渣處理系統(冷轉鼓、INBA、嘉恒法、明特法等)全面轉改為新型環保底濾法渣處理系統的過程。改為新型環保底濾法后,攤入濾料更換費用后的年平均材料備件費用較以前使用機械式處理系統降低一半以上,還大大減輕了人員勞動強度,系統可靠性也明顯提高,再沒有發生過渣處理系統影響高爐生產的情況。

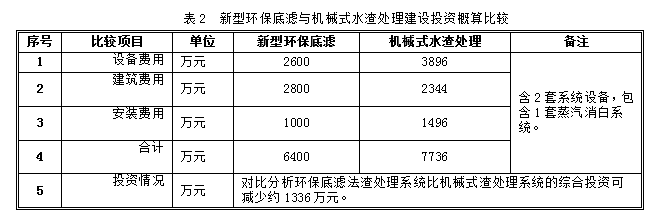

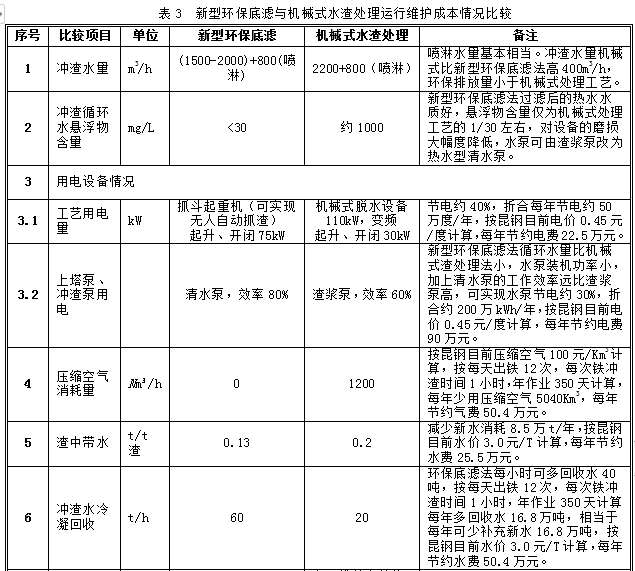

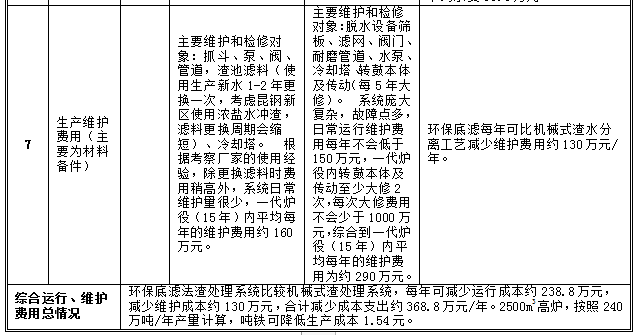

2500m3級別高爐新型環保底濾工藝與機械式水渣處理工藝的投資、運行、維護成本情況比較見表2、表3、表4。

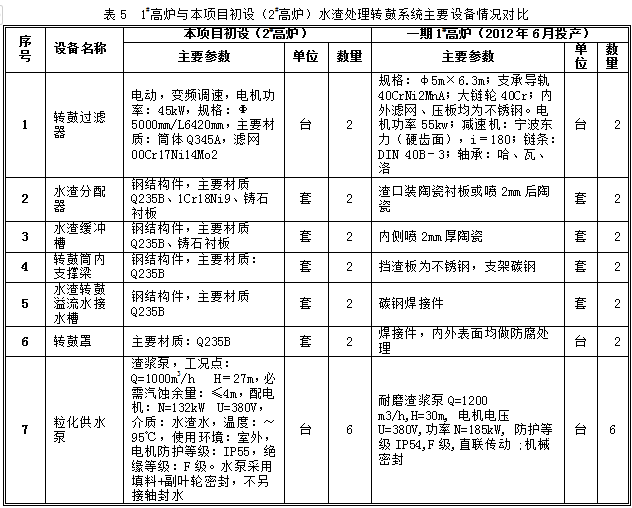

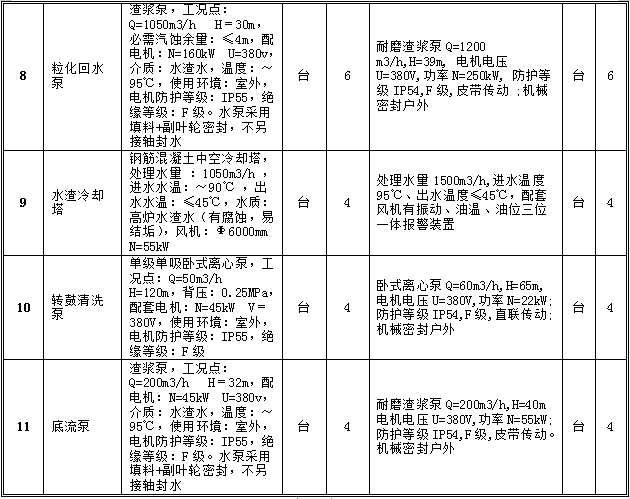

昆鋼環保搬遷轉型升級項目高爐煉鐵工程,初步設計水渣處理系統采用冷轉鼓渣處理系統,現有一期1#高爐采用冷轉鼓渣處理系統,二者均源于INBA水渣處理系統,工藝及主體設備配置十分相似,見表5。

由表3的對比可以看出,本項目初設(2#高爐)與一期1#高爐的冷轉鼓水渣處理系統的配置是基本一致的;在轉鼓本體的配置上選材還稍微比1#高爐略低,沖渣泵水量和冷卻塔數量的配置均沒有1#高爐大,故此可以預見如按照初步設計方案執行最多能夠保證本項目水渣處理系統的使用效果能夠與1#高爐保持一致,也就是說,按此方案進行建設將來的系統運行費用不會低于現有一期1#高爐的實際情況,不利于生產成本控制。

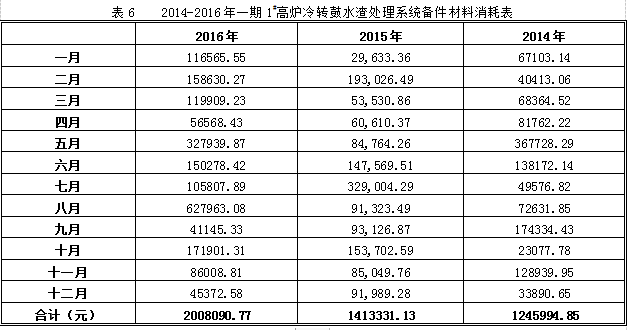

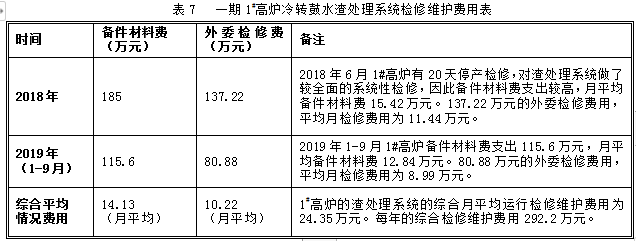

現有一期1#高爐的冷轉鼓系統維護費用情況見表6、表7:

以上兩表可以看出:一期1#高爐2012年6月底投產,水渣處理設備同期投入運行。從上表可以看出僅僅是日常維護的材料備件費用3年平均就高達155.58萬元/年,月平均備件材料費用13萬元。并且是隨著運行時間的增長費用也從2014年約125萬元上升到2016年的約210萬元。表中檢修費用僅僅是系統性檢修時外委給其他單位的合同費用;應對日常的維修維護,1#高爐的渣處理系統專門配置了一個檢修小組值守,該小組的人工費用還沒有計入。如再加上一代爐役(15年)內的轉鼓及傳動系統的大修費用(按照一代爐役2次大修,2套轉鼓系統每次大修費用500萬,共計1000萬,分攤后費用為66.67萬元/年),則平均年運行維護費用確實高達360萬元左右。

4 昆鋼6#高爐的傳統底濾法水渣處理系統使用情況:

6#高爐從1998年投產以來,一直使用底濾法水渣處理系統,但是由于采用的是傳統底濾法,過濾層下設有熱水池,熱水池上鋪設濾網,濾網之上才鋪設不同粒級的濾料層;并且全部4個渣池的熱水池是連通共用的,無法實現單池子隔離檢修和更換濾料;同時當年建設時在熱水池內設備設施的材質選型上存在一定局限性,采用低壓羅茨鼓風機進行濾料反吹清洗,效果不好,濾網堵塞頻繁,清洗或者更換濾網又必須先清理濾料層,加大了工作量和延長了檢修時間,因此比改進后的新型環保底濾法工藝的運維費用會高一些。

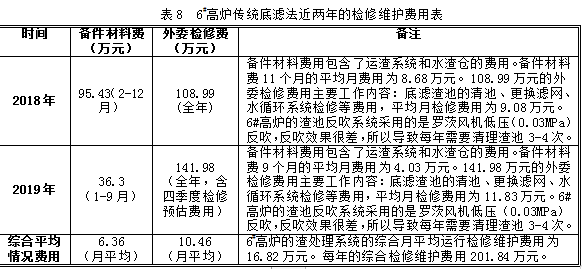

6#高爐水渣處理系統近年來的實際發生費用見表8:

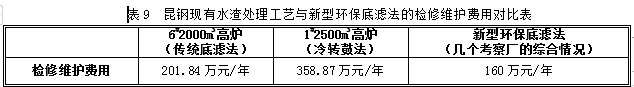

綜合分析表6、表7、表8的數據,可以清晰地看到各系統使用的實際綜合檢修維護費用,最高的是機械式處理的冷轉鼓工藝,傳統底濾法由于早期設計中的一些不足使得綜合檢修維護費用也比較高,綜合檢修維護費用最低的是新型環保底濾法工藝。見表9:

5 系統檢修所需時間情況

重點對比冷轉鼓法與傳統底濾法、新型環保底濾法的大修。冷轉鼓法大修的工作內容:轉鼓本體及傳動檢修更換、皮帶機系統檢修更換、泵閥系統檢修更換、冷熱水池清理、冷卻塔檢修更換等;關鍵在于雙鐵口側轉鼓本體及其傳動系統更換,從外廠經驗(昆鋼目前還未組織過轉鼓更換)看,施工周期為7-10天,只有高爐長時間停產檢修時才能進行,必然影響到高爐的生產。底濾法大修內容:底濾系統(濾水管系統、濾料等)更換、泵閥系統檢修更換、行車檢修、皮帶機檢修更換等,工作內容比冷轉鼓法少。傳統底濾法,過濾層下設有熱水池,熱水池上鋪設濾網,濾網之上才鋪設不同粒級的濾料層;并且全部渣池的熱水池是連通共用的,無法實現單池子隔離檢修和更換濾料,并且熱水池、冷水池經常出現渣棉沉淀板結,清理起來費時費力;新型環保底濾法因各個濾池是獨立的,并且不設熱水池直接將濾水管系埋于濾料層內,采用沖渣水反洗濾料層,清洗效果好,只有冷水池會有少量渣棉沉淀板結,清理工作量比傳統底濾法小很多,新型環保底濾法由于是塔內水淬,塔外直接進渣池不需水力輸送,對沖渣水量和壓力要求較傳統底濾法小,因此新型環保底濾法的運行能耗和檢修維護費用都比傳統底濾法少。結合昆鋼條件,在沖渣水中會采用全廠軟水制備產生的濃鹽水作為補充水,渣池濾料的板結時間周期會縮短,濾料更換次數會增多,必須有不影響高爐生產狀態的渣池檢修應對措施,因此在雙鐵口側的水渣處理系統設置3個濾池(單個渣池過濾面積160m2)和2臺抓斗行車,即可在生產期間或計劃檢修時渣池輪換大修,不會影響高爐生產。

以上對比可以清晰顯示目前高爐水渣處理各種工藝技術的優勢和不足。優化改進后的新型環保底濾法工藝在各工藝技術中明顯地突出了:運行可靠性高、結構緊湊簡單、維護工作量及費用低、占地小、能保證高爐連續作業、能滿足安全環保要求等優點。所以在現場總圖布置允許的情況下,應當優先選用新型環保底濾法工藝來處理高爐水渣。

6 總圖位置的布置情況

新型環保底濾法工藝系統要求緊貼高爐出鐵場布置,這樣做的好處就是水渣不需要遠距離的水力輸送,大幅度降低了系統的循環水量,省水、省電。總圖布置按單鐵口側2個渣池,雙鐵口側3個渣池,每套系統均考慮皮帶(正常)及汽車外運(備用)。基本總圖布置情況如下圖:

圖中的黃色部分為2套新型環保底濾法水渣處理系統,其占地面積與冷轉鼓工藝基本相當,從占地情況分析對于大多數新建高爐在總圖布置上是沒有問題的。

關于昆鋼新建(2500m3)高爐水渣處理工藝的方案選擇的問題山東源達旺批發nm400耐磨鋼板商就為您介紹到這里,山東源達旺是一家專業的耐磨板銷售廠家,專注于耐磨鋼板、高強板的銷售,實力雄厚,質量有保證,歡迎廣大客戶前來咨詢訂購或來廠考察。

如果您對“山東批發nm400耐磨鋼板商:昆鋼新建(2500m3)高爐水”還有任何疑問?

請致電咨詢24小時免費熱線:0635-8819009,或在線咨詢我們客服

我們公司官方網站: http://www.sdxqg.com [網上預約價格更優惠]